- Contact

- coupe frites

- coupe speciale légumes

- lignes Frites Fraiches

- ligne frite précuite

- Emballage frites précuite et fraiches

- lignes Frites Surgelées

- trieuse automatique frites

- trancheuse Slicer chips

- lignes chips

- Éplucheuse d'oignons

- Zesteur éplucheur fruits

- Laveuse délicate fruits légumes

- cubeuse coupe légumes Fruits

- Halver coupeuse en quartier

- ligne jus de fruit

- râpe fromage et légumes

- cubeuse trancheuse fromage

- ESSOREUSE COMPACTE

- Peseuse

- Packaging vertical FFS

- packaging flowpack simple UNIQUE

- ensacheuse DOYPACK petit budget

- fraises machine à equêter

- ligne triage calibrage pesage fruits

- machine a filet raschel packaging

- Mozzarella et fromage pâte filée

- matériel d’embouteillage et d’étiquetage compacte

- ligne traitements fonds artichauts

- catalogues

Lyophilisation freeze dryer

https://lyophilisateur.jimdo.com/

Présentation étapes du process de Lyophilisation

Equipement Lyophilisation Fraises

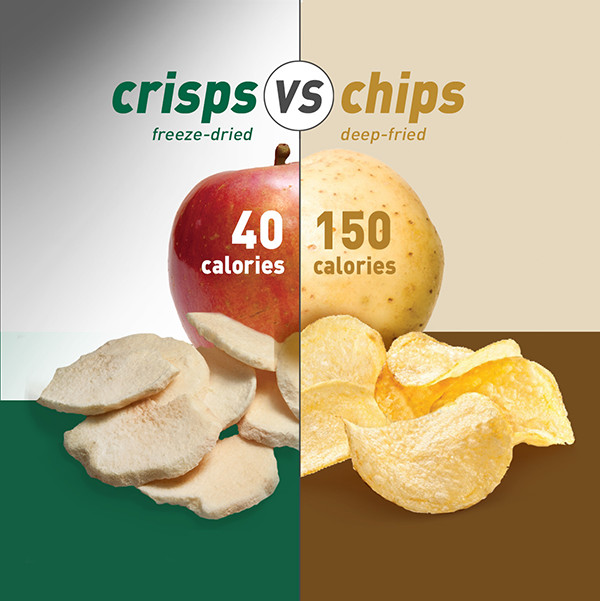

La lyophilisation c’est simple !

Il suffit tout d’abord de surgeler rapidement les matières premières à la récolte. Il faut ensuite retirer l’eau contenue dans les cellules du produit en plaçant ce dernier dans une chambre à vide et en le chauffant légèrement. L’ouverture des cellules créée par l’échappement de l’eau permet par la suite la réhydratation instantanée du produit sec.

La liophilisation

La lyophilisation est une méthode douce pour préserver un produit et ses arômes. Les matières premières fraîchement récoltées sont préparées, congelées, puis mises dans une chambre à vide afin d'y être lyophilisées. Au cours de ce processus, l'eau retenue dans le produit sous forme de glace est enlevée soigneusement par sublimation. La saveur, forme, couleur, taille et la consistance de matière première restent inchangées. Le goût du produit obtenu est aussi bon que celui d'un produit frais. La structures obtenue à cellules ouvertes permet une réabsorption rapide de l'eau. Idéal pour les produits instantanés.

2023 © DELMA. Tous droits réservés.